MAG MIG Schweißen

MAG MIG Schutzgasschweißen

Das Schweißverfahren

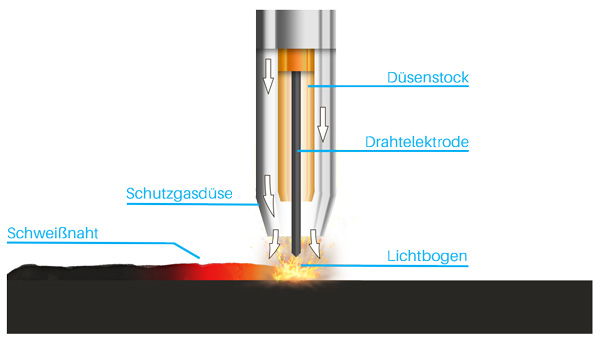

Die MAG- (Metall-Aktiv-Gas) bzw. MIG- (Metall-Inert-Gas) Schweißverfahren zählen zu den Schutzgasschweißverfahren, die vorwiegend in der Industrie oder in größeren Betrieben zum Einsatz kommen. Der Grund ist simpel und nachvollziehbar, da beim MAG- und MIG-Schweißen die Wirtschaftlichkeit und Schnelligkeit im Vordergrund stehen. Näheres wird weiter unten unter: Vor- und Nachteile des MAG & MIG Schweißens erläutert. Ähnlich einer umhüllten Schweißelektrode ist auch hier der Massivdraht oder aber auch Fülldraht Lichtbogenträger und Schweißzusatz in einem. Die Drahtelektrode (der Schweißdraht) wird von einem regelbaren Motor durch das sogenannte „Schlauchpaket“ bis zum Schweißbrenner befördert. Ab hier beginnt der Schweißprozess. Der Schweißdraht wird bei diesem Verfahren automatisiert von einer Spule abgewickelt, welche meist in der Schweißanlage installiert wird. Zum Schutzgasschweißen sollten immer passende Handschuhe getragen werden. Wir bieten hier passende MAG MIG Schweißer Handschuhe an.

Schweißdraht Empfehlung für Edelstahl, Stahl, Mischverbindung & Aluminium

Eine oft gestellte Frage: Welchen Schweißdraht brauche ich eigentlich?

Für gängigen Edelstahl ist unser VDB S-4430 Schweißdraht empfehlenswert. Mit diesem sind Edelstähle der Qualitäten VA und V4A abgedeckt. Wer nur V2A schweißt, kann auch zum VDB S-4316 Schweißdraht greifen. Beide sind bereits ab 1,0 Kg auf einer D100-Plastikspule lieferbar.

Wer für allgemeinen Stahlbau einen geeigneten Schweißdraht sucht, wird mit unserem VDB SG-2 Schweißdraht zum MAG-Schutzgasschweißen fündig. Dieser ist bereits ab 5,0 Kg auf einer D200-Plastikspule lieferbar.

Für die gängigen Aluminium Legierungen und Grundwerkstoffe, wird häufig unser Alu Schweißdraht VDB S-AlMg 5 zum MIG Schweißen von Alu eingesetzt. Diesen liefern wir bereits ab einer D100-Plastikspule mit einem Gewicht von 0,5 Kg.

Für allgemeine Mischverbindungen Edelstahl mit Stahl oder auch von hochlegierten mit niedriglegierten Grundwerkstoffen kann unser VDB S-4370 Schweißdraht eine Lösung sein.

Schutzgas zum Schweißen

Die Anwendungsgebiete

Wie schon im Namen ersichtlich ( MAG , MIG ), handelt es sich bei den jeweiligen Verfahren zwar um das selbe Prinzip; allerdings kommen verschiedene Gase für die jeweiligen Anwendungsgebiete zum Einsatz. Hierbei handelt es sich beim MAG Schweißen um aktive Gase und beim MIG Schweißen um inerte Gase.

Aktive Gase

Aktive Schweißgase gehen eine aktive chemische Reaktion mit dem zu verschweißenden Werkstück ein. Sie nehmen also aktiv am Schweißprozess teil und beeinflussen beispielsweise das Einbrandverhalten, die Lichtbogenstabilität und Metallurgie des Werkstücks.

Man verwendet aktive Schweißgase bei sämtlichen Stahlsorten wie zum Beispiel bei Bau- oder Edelstahl und anderen hochlegierten Werkstoffen. Wie beim WIG Schweißen schützt das Gas das Schmelzbad bzw. die abschmelzende Drahtelektrode vor der Atmosphäre.

Inerte Gase

Inerte Schweißgase schützen selbstverständlich ebenfalls das Schweißbad vor einer Oxidierung mit dem in der Atmosphäre enthaltenen Luftsauerstoff. Zum Einsatz kommen inerte Gase bei allen Nicht-Eisen-Metallen (NE-Metalle) wie Aluminium und Kupfer.

Welches Gas wird bei welchem Material zum Schweißen verwendet?

Es folgt eine simple unverbindliche Übersicht der in der Regel verwendeten Schutzgase. Die Anwender unserer Schweißzusätze sollten sich genauestens beim Lieferanten für technische Gase erkundigen, ob das einzusetzende Gas den Anforderungen der Schweißnaht und des Grundwerkstoffes entspricht. Es gibt viele verschiedene Gase, welche sich in der Zusammensetzung und den Zusätzen prozentual voneinander unterscheiden.

| Grundwerkstoff | Schutzgas | Information | |

|---|---|---|---|

| MAG | MIG | ||

| Unlegierte, niedriglegierte Stähle | X | Co2 Gehalt bis max. 25% | |

| Hochlegierte Chrom-Nickel Stähle, Ni-Legierungen bis <30% Ni | X | Co2 Gehalt bis max. 5% | |

| Kupfer, Aluminium und Al- Legierungen | X | ||

Stromart

Fast ausnahmslos wird beim MIG oder MAG Schweißen die Drahtelektrode, also der Schweißdraht, auf dem (+) Pol verschweißt. Der (-) Pol liegt demnach immer am Werkstück an, welches verschweißt werden soll.

Lichtbogenarten

Bei steigender Stromstärke und Spannung ändern sich die Formen beim MAG bzw. MIG Schweißen im Werkstoffübergang. Abhängig vom zu schweißenden Grundwerkstoff werden die Schweißparameter so eingestellt, dass die gewünschte Lichtbogenart entsteht.

-

Der Kurzlichtbogen

Bei dieser Lichtbogenart findet ein Wechsel zwischen Kurzschluss und dem frei brennendem Lichtbogen statt. Es kommt zu einem kurzen Kontakt zwischen Werkstück, Schweißbad und der Drahtelektrode bzw. dem Schweißzusatz. Der Kurzschluss bewirkt einen hohen und schnell ansteigenden Kurzschlussstrom, wodurch sich der Schweißdraht erhitzt und einen grobtropfigen Schweißtropfen abgibt. Sobald die Kurzschlussbrücke aufbricht, zündet der Lichtbogen erneut um das Werkstück aufzuschmelzen und um somit den Materialübertrag von Drahtelektrode zu Werkstück fortzuführen. Wird verwendet um dünne Bleche bis ca. 3 mm zu verschweißen bei einem geringen Wärmeeintrag in das Grundmaterial. Der Kurzlichtbogen führt zu einer eher geringeren Abschmelzleistung des Schweißdrahtes. -

Der Sprühlichtbogen

Gewährleistet einen kurzschlussfreien und feintropfigen Übergang von Zusatzwerkstoff zu Werkstück. Die Wärmeeinflusszone ist bei dieser Lichtbogenart höher als bei den meisten anderen Lichtbogenarten. Durch die hohen Leistungen, die hierbei in das Schweißgut eingebracht werden, erhöht sich auch der Werkstückverzug im Vergleich zum Kurzlichtbogen. Diese Lichtbogenart wird verwendet bei mittleren bis dicken Materialstärken. -

Der Impulslichtbogen

Beim Impulslichtbogen finden zwei Phasen statt. In der Grundphase wird der Lichtbogen durch den Grundstrom aufrecht erhalten. Schmelzbad und Drahtelektrode bleiben hierbei zähflüssig. In der Impulsstromphase steigt die Stromstärke in den kritischen Bereich, in dem aus dem Übergangslichtbogen ein Sprühlichtbogen entsteht. Dies bewirkt das Ablösen eines Schweißtropfens. Angewendet wird diese Lichtbogenart bei allen Blechdicken, jedoch eher im mittleren Leistungsbereich. Der Wärmeeintrag ähnelt dem der Kurzlichtbogenart.

Massivdraht und Fülldraht

Der wesentliche Unterschied beider Schweißdrahtarten liegt darin, dass wie der Name schon verrät, Fülldrähte einen innenliegenden Pulverkern besitzen. Es sind also in sich geschlossene Schweißdrähte, welche jedoch je nach Anforderung mit rutilen oder basischen Pulvern gefüllt sind. Als Massivdraht bezeichnet man Schweißdrähte, welche keinen Pulverkern besitzen und somit ein Schutzgas benötigen um eine Oxidation beim Schweißprozess zu verhindern. Auch bei Fülldrähten gibt es Unterschiede. So unterscheidet man zwischen gasgeschützten und selbstschützenden Fülldrähten. Gasgeschützte Fülldrähte benötigen wie massive Drahtelektroden ein Schutzgas, welches extern über den Schweißbrenner hinzu geführt wird.

Selbstschützende Fülldrähte bilden das benötigte Schutzgas eigenständig. Dies ähnelt dem Prinzip von umhüllten Schweißelektroden, welche beim E-Hand-Schweißen eingesetzt werden. Bei beiden Fülldrahtvarianten legen sich Schlacken über die Schweißnähte. Diese müssen wie beim MMA-Schweißverfahren entfernt werden.

Vorteile und Nachteile des MAG / MIG Schweißverfahrens

Im Gegensatz zum Schweißen mit umhüllten Schweißelektroden wird wie beim WIG Schweißen keine Schlacke produziert, sofern keine Fülldrähte verwendet werden. Durch die angewendeten Schutzgase wird die Schweißnaht vor dem Einfluss der Umgebungsatmosphäre geschützt und verhindert somit die Gefahr von Oxidationen des Schweißguts. Das MAG/MIG Verfahren ermöglicht das Arbeiten in einer vergleichsweise sehr schnellen Geschwindigkeit bei relativ geringen Wärmeeinwirkungen auf die Werkstücke. Somit halten sich Verzug und Verformung vom Grundmaterial in Grenzen. Dass bei diesem Verfahren auch in Zwangslagen geschweißt werden kann, ist ein weiterer großer Vorteil. Das MIG/MAG Verfahren ist aus vielen Gründen für die moderne Industrie unverzichtbar. Zu nennen wäre da auf der einen Seite die Möglichkeit den Schweißvorgang durch Robotertechnik zu automatisieren und die hohe Anwendungsvielfalt bei vielen Grundwerkstoffen. Wirtschaftlichkeit und Effizienz sind ebenfalls ein gutes Kriterium.

Wie auch beim WIG Schweißen ist auch hier das Problem, dass man dieses Schutzgasverfahren nicht im Freien verwenden sollte. Winde können das austretende Schutzgas verwehen, wodurch kein Schutz vor Oxidation mehr gegeben ist. Generell ist dieses Verfahren ein komplizierter und schwer zu beherrschender Schweißprozess, welcher dem Anwender viel Erfahrung und Wissen abverlangt. Bei Verwendung von Fülldrähten kommt es auch bei diesem Verfahren zur Bildung von Schlacken, die zu entfernen sind.