WIG TIG Schweißen

WIG Schweißen

Das Wolfram-Inert-Gasschweißen erklärt

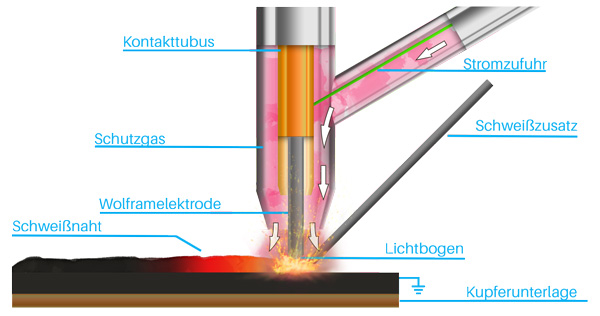

Beim WIG Schweißen liegt ein Pol der Stromquelle an einer sogenannten Wolframelektrode, der gegensätzliche Pol liegt am Werkstück an. Wolframelektroden werden auch Wolframnadeln, WIG Nadeln oder WIG Elektroden genannt. Die Wolframelektrode ist ein nicht abschmelzender Lichtbogenträger und dient als Stromleiter. Zum Thema Wolframelektroden haben wir einen eigenen Leitfaden verfasst. Durch die Schutzgasdüse des WIG Brenners strömen inerte Gase um die Wolframelektrode, das Schmelzbad und das schmelzflüssige Ende vom Schweißdraht, um diese von der Atmosphäre abzuschirmen und somit eine Oxidation zu verhindern. Das Tragen von Schweißhandschuhen ist auch hier wichtig, um sich selbst zu schützen. In unserem Shop bieten wir geeignete WIG Handschuhe an.

Schweißstäbe

Empfehlung für Edelstahl, Stahl, Mischverbindung, Hartauftrag & Aluminium Schweißstäbe

Jeder Schweißanfänger stellt sich die Frage: Welchen Schweißelektroden brauche ich eigentlich?

Bei Edelstahl WIG Schweißdraht sind unsere VDB W-4430 Edelstahl Schweißstäbe empfehlenswert. Mit diesen deckt man Edelstähle der Qualitäten VA und V4A ab. Muss jedoch nur der einfachere V2A Edelstahl verschweißt werden, reicht auch unser VDB W-4316 WIG Schweißstab. Im Zweifel einfach auf die erste Variante (1.4430) ausweichen.

Bei Schweißstäben für allgemeinen Stahl empfehlen wir unsere VDB WSG2 Schweißstäbe zum WIG Schweißen. Hiermit werden klassische Baustähle abgedeckt wie zum Beispiel S235 bis S355 und viele Weitere.

Für das Schwarz Weiß Schweißen, eine sogenannte Mischverbindung von Edelstahl mit Stahl, sind unsere WIG Drähte VDB W-4370 oder alternativ auch unsere Schweißstäbe VDB W-Croni 29 9 eine hervorragende Wahl. Insbesondere unser Croni 29 9 WIG Schweißdraht ist sehr vielseitig einsetzbar - ein sogenannter Wald-&Wiesen-Draht.

Für Hartauftrag empfiehlt sich sogenannter Panzerdraht. Man spricht auch vom Hartauftragen bzw. Aufpanzern oder Auftragsschweißen. Beim Auftragsschweißen wird eine besonders abriebfeste und harte Schweißnaht auf das Werkstück aufgetragen. Hier bietet es sich an eine Pufferlage mit unseren Schweißstäben VDB W-4370 zu schweißen. Die eigentliche Auftragsschicht wird zum Beispiel mit VDB W-650-HF geschweißt. Weitere und vorallem speziellere Auftragsdrähte, wie zum Beispiel Kobaltbasis Schweißstäbe (Grade 1 - 21), bieten wir ebenfalls in unserem Shop unter dem Namen VDB COBAROD an.

So gut wie alle VDB Schweißstäbe sind bereits ab 0,25 Kg erhältlich. Gerne werden auch unsere MIX Angebote gekauft. Diese beeinhalten immer 2 Durchmesser im Set zu vergünstigten Preisen. Bei unseren MIX Angeboten kann man wählen zwischen 0,25 Kg, 0,5 Kg oder 1,0 Kg Sets. Die MIX Angebote findet Ihr immer weiter unten in der Variantenauswahl auf der jeweiligen Artikelseite.

Stromart und Polarität an der Wolframelektrode bestimmen, welche Grundwerkstoffe verschweißt werden können. Die folgende Tabelle gibt Aufschluss über die Einsatzgebiete:

| Grundwerkstoff | Wechselstrom | Gleichstrom | Verwendete Schutzgase | ||

|---|---|---|---|---|---|

| + | - | Helium | Argon | ||

| Aluminium und Aluminiumlegierungen | X | X | X | ||

| Hochlegiert(z.B.: Edelstahl) | X | X | |||

| Un- und niedriglegiert(z.B.: Baustahl) | X | X | |||

| Kupfer und Kupferlegierungen | X | X | X | ||

| Nickel und Nickellegierungen | X | X | X | ||

Der Schweißzusatz bzw. WIG Schweißdraht beim WIG Schweißen wird manuell oder auch automatisch zugeführt. Standardmäßig liegt dieser aber stabförmig vor mit einer Länge von 1000mm. Eine Prägung des Drahtes erfolgt durch die Einstanzung der Werkstoffnummer oder einer Normbezeichnung. Dies verhindert Verwechslungen und ist weiterhin ein Qualitätsmerkmal. Schweißstäbe gibt es in verschiedenen Längen und Ausführungen, jedoch werden für gewöhnlich runde Stäbe mit einer Länge von 1000 mm verschweißt.

Schweißen mit Gleichstrom

Aus der oben gezeigten Tabelle wird ersichtlich, dass die meisten Grundwerkstoffe bei negativ gepolter Wolframelektrode und Gleichstrom verschweißt werden. Die Elektronen fließen vom negativen (Wolframelektrode) zum positiven (Werkstück) Pol. Dadurch entstehen am Werkstück die höheren Temperaturen als an der Wolframelektrode, wodurch diese spitz angeschliffen werden und einen stabilen Lichtbogen halten kann.

Schweißen mit Wechselstrom

Aluminium mit negativer Elektrodenpolarität zu verschweißen ist unmöglich, weil die entstehende Energie des Lichtbogens nicht ausreicht, um die Oxidschicht aufzubrechen.

Beim WIG Schweißen von Leichtmetallen, wie zum Beispiel Aluminium, nutzt man also Stromquellen, welche Wechselstrom liefern. Während des (+) Zykluses wird die Oxidschicht vom Grundmaterial und vom Zusatzwerkstoff entfernt. Im (-) Zyklus wird der Grundwerkstoff erhitzt und die Wolframelektrode kühlt sich wieder ab.

Auswahl des richtigen Durchmessers und der Stromstärke

Die folgenden Tabellen geben eine grobe Richtung und Erklärung zur Wahl des richtigen Durchmesser und der einzustellenden Stromstärke

| Blechdicke bis mm | Schweißdraht bis mm | Wolframelektrode bis mm | Gasdüsengröße Nr. |

|---|---|---|---|

| 1,0 | 1,6 | 1,0 | 4 |

| 2,0 | 2,0 | 1,6 | 4-6 |

| 3,0 | 2,5 | 1,6 | 6 |

| 5,0 | 3,2 | 2,4 - 3,0 | 6-8 |

| 8,0 | 4,0 | 3,0 - 4,0 | 8-10 |

| Wolframelektrode Durchmesser in mm | Gleichstrom ( - ) Ampere | Gleichstrom ( + ) Ampere | Wechselstrom Ampere | |||

|---|---|---|---|---|---|---|

| Rein Wolfram | Oxidzusatz | Rein Wolfram | Oxidzusatz | Rein Wolfram | Oxidzusatz | |

| 1,0 | <75 | <75 | - | - | <55 | <70 |

| 1,6 | 40-130 | 60-160 | <20 | <20 | 45-90 | 60-125 |

| 2,0 | 75-180 | 100-200 | <25 | <25 | 65-125 | 85-160 |

| 2,4 | 120-220 | 150-250 | <30 | <30 | 80-140 | 120-210 |

| 3,2 | 160-310 | 225-330 | <35 | <35 | 150-190 | 150-250 |

| 4,0 | 275-450 | 350-480 | <50 | <50 | 180-260 | 240-350 |

| 6,4 | 575-900 | 750-1000 | <125 | <125 | 325-450 | 450-600 |

Aus der Tabelle wird ersichtlich, dass im Handwerksbereich in eher seltenen Fällen Elektroden mit einem größeren Durchmesser als 2,4 mm benötigt werden, da die meisten Bauteile eher geringere Blechdicken aufweisen. Die zu wählende Stromstärke ist außerdem abhängig vom Grad des Anschliffwinkels. Je spitzer der Anschliffwinkel, umso höher wird die Stromstärke.

Vorteile und Nachteile des WIG Schweißverfahrens

Zu den Vorteilen im WIG Verfahren zählt unter anderem die Tatsache, dass beim WIG Schweißen kaum Spritzer entstehen und somit ein höchst sauberes Arbeiten ermöglicht wird.

Auch die Bildung von gesundheitsschädlichen Gasen fällt weitestgehend weg. Für den Schweißer während der Anwendung ist das natürlich ein großer Vorteil. Durch den Einsatz von inerten Gasen, wie Argon und Helium, entsteht keine Schlacke. Aufgrund von einer nur kurzen Hitzeeinwirkung auf den zu verschweißenden Grundwerkstoff ist dieser auch kaum für Verformungen anfällig.

Der große Nachteil im Vergleich zur ummantelten Schweißelektrode ist, dass das WIG-Schweißen sehr anfällig für eine Oxidation bei Arbeiten im Freien ist. Durch natürliche Einwirkungen wie Winde kann das austretende Schutzgas verweht werden. Das Resultat ist eine verstärkte Oxidation der Schweißnaht, welche sich ebenfalls negativ und nachhaltig auf die Haltbarkeit und Qualität der Naht auswirkt.